擠橡便是在導(dǎo)電線(xiàn)芯或成纜線(xiàn)芯上包一層全體的、嚴(yán)密的、厚度均勻的絕緣或護(hù)套的工藝進(jìn)程。是經(jīng)過(guò)擠橡機(jī)的螺桿緊縮,再由模具成型來(lái)完結(jié)的。

硫化便是在擠橡之后,在必定的溫度、壓力下,經(jīng)必定的時(shí)刻,使包覆的塑性狀況的橡膠料變成彈性體狀況橡皮的工藝進(jìn)程。

一、擠橡工藝基本原理南洋電纜

1、 膠料的成型將具有必定塑性的膠料參加擠橡機(jī)中,依托旋轉(zhuǎn)螺桿的推進(jìn)及橡膠與機(jī)筒的摩南洋電纜擦力,膠料不斷遭到攪動(dòng)、剪切、緊壓,進(jìn)一步混合、塑化、緊縮,并發(fā)生必定的壓力,促進(jìn)膠料逐步向機(jī)頭方向移動(dòng)。最終膠料在機(jī)頭壓力的效果下,經(jīng)過(guò)必定的模具構(gòu)成所需的形狀。

2、 膠料在擠橡機(jī)機(jī)筒內(nèi)的活動(dòng)方式

榜首, 膠料在螺桿、螺紋外表作旋轉(zhuǎn)運(yùn)動(dòng),其旋轉(zhuǎn)速度V能夠分解為垂直于螺桿軸分速度V1和平行于螺桿軸的分速度V2;

第二,在機(jī)筒內(nèi)存在著一個(gè)流體靜態(tài)壓力,此壓力是由機(jī)頭阻力和南洋電纜螺桿緊縮力構(gòu)成的。

第二, 膠料的活動(dòng)方式有如下四種:

(1)順流 其方向是平南洋電纜行于螺桿軸的分速度V2;

(2)逆流 膠料從螺桿頭部向加料口反向活動(dòng),它有助于膠料的均勻和細(xì)密。順流應(yīng)力應(yīng)大于逆流應(yīng)力。

(3)漏流 也稱(chēng)為停留。

(4)渦流 膠料在螺槽內(nèi)渦狀活動(dòng),南洋電纜其方向?yàn)榇怪庇诼輻U軸分速度V1,其效果是拌和塑化膠料。

二、擠橡工藝

擠橡產(chǎn)品的質(zhì)量除了受橡膠配方、混橡質(zhì)量、橡料的塑性影響外,還受擠橡時(shí)擠出溫度、擠出速度、模具的選配等一系列要素影響。

1、 混橡

混橡是把橡膠和各種配算計(jì)依照必定的工藝條件經(jīng)密煉機(jī)、開(kāi)煉機(jī)、濾膠機(jī)或壓延機(jī)加工成具有必定的塑性膠料的工藝進(jìn)程。工藝進(jìn)程中要求各種配算計(jì)渙散要均勻,尤其是硫化劑和促進(jìn)劑的稱(chēng)量和渙散。合作劑的渙散性能與膠種和配方的規(guī)劃有著親近的聯(lián)系。混橡進(jìn)程中要嚴(yán)厲依照工藝規(guī)則的時(shí)刻、溫度及程序進(jìn)行操作,以確保供給擠橡用的膠料塑性、尺度及溫度到達(dá)工藝規(guī)則,并確保膠料的清潔。

2、 模具的結(jié)構(gòu)、挑選和調(diào)整 模具有模芯和模套兩部分。

模芯和模套的結(jié)構(gòu)尺度和幾許形狀挑選的原則是:模芯和模套之間的構(gòu)成的空隙應(yīng)是逐步縮小的,膠料經(jīng)過(guò)空隙的速度應(yīng)逐步加速,而且膠料應(yīng)不會(huì)遭到任何妨礙,而成流線(xiàn)型活動(dòng),確保膠料有滿(mǎn)足的壓力,到達(dá)擠出的膠層嚴(yán)密,產(chǎn)品質(zhì)量杰出。

外錐角β一般操控在20~35? ,視點(diǎn)越小,流道越滑潤(rùn),突變小,對(duì)膠料層的結(jié)構(gòu)有利。

模芯孔徑d,一般取d = 線(xiàn)芯外徑+(0.1~0.2)㎜,不能過(guò)大,也不能過(guò)小,在實(shí)際操作時(shí),可取線(xiàn)芯穿過(guò)模芯試一試,憑經(jīng)歷判別其巨細(xì)。模芯外錐直徑D,一般取端口厚度 = (D-d)/2 = 0.3~0.6㎜為宜,

模芯定徑區(qū)(承線(xiàn))長(zhǎng)度L,一般取L = (0.5~1.0)d,

模具定徑區(qū)D: 擠絕緣時(shí)D = 產(chǎn)品外徑-(0.1~0.2)㎜。 擠護(hù)套時(shí)D = 產(chǎn)品外徑-(0.5~1.0)㎜。 模套內(nèi)錐角β:這個(gè)角有必要大于模芯的外錐角,若沒(méi)有這個(gè)視點(diǎn)差,就確保不了擠出壓力。視點(diǎn)差一般為20-30?。

模具定徑區(qū)(承線(xiàn))長(zhǎng)度L: 擠絕緣時(shí)L = (0.5~1.0)D;擠護(hù)套時(shí)L = (0.5~0.7)D。L不能太長(zhǎng),越長(zhǎng)擠出阻力就大,會(huì)影響產(chǎn)值,還會(huì)呈現(xiàn)倒膠現(xiàn)象;L不能太短,越短擠出產(chǎn)品外徑越不穩(wěn)定,呈現(xiàn)沙眼、松套和膠層不嚴(yán)密等現(xiàn)象。

模芯與模套的裝置

一般模芯與模套在裝置時(shí),只需模芯孔與模套孔在一條中心線(xiàn)上即可,是經(jīng)過(guò)四個(gè)方位的螺絲來(lái)調(diào)理的,模芯與模套之間的間隔是依據(jù)產(chǎn)品的擠出厚度來(lái)決議的,擠絕緣時(shí)取產(chǎn)品厚度的1~1.5倍;擠護(hù)套時(shí)取產(chǎn)品厚度的1.0~2.5倍。間隔不能太遠(yuǎn),也不能太近。太遠(yuǎn)簡(jiǎn)單引起倒料,壓力增大易偏芯,太近會(huì)影響產(chǎn)品外徑和擠出速度。模芯與模套的調(diào)理(即偏芯調(diào)理)一般的調(diào)理辦法有:空對(duì)模、走線(xiàn)對(duì)模。

3、 擠橡溫度操控膠料在機(jī)身、機(jī)頭內(nèi)不斷遭到緊縮、塑化。

需求有必定的溫度。而對(duì)不同類(lèi)型、不同塑性和不同焦燒時(shí)刻,在不同設(shè)備上擠出 的膠料都有適合的溫度規(guī)模。擠橡時(shí)有必要嚴(yán)厲依照溫度規(guī)模操控機(jī)身和機(jī)頭溫度。以下是幾種膠料的溫控表

膠 種 進(jìn)料口 機(jī)身℃ 機(jī)頭℃ 模口℃

絕緣膠

天然護(hù)套膠

氯丁護(hù)套膠

CPE護(hù)套膠 45~50

50~55

40~45

60~65 50~60

55~60

45~50

65~70 70~85

60~65

45~60

70~75 75~85

80~90

70~80

80~90

4、 牽引速度和螺桿轉(zhuǎn)速的操控

對(duì)同一制品來(lái)說(shuō),牽引速度的巨細(xì)決議擠橡機(jī)出膠量的巨細(xì),相同螺桿轉(zhuǎn)速的快慢也決議著供膠量的巨細(xì)。供膠量和出膠量應(yīng)該是持平的。牽引速度加速則制品外徑減小,反之則制品外徑增大。若要堅(jiān)持原有的外徑就要減慢螺桿轉(zhuǎn)速,也便是說(shuō)牽引速度和螺桿轉(zhuǎn)速直接影響制品的外徑。也會(huì)影響膠層的質(zhì)量。牽引速度太快或螺桿轉(zhuǎn)速太慢會(huì)構(gòu)成膠層外表粗糙不光滑、外徑不均勻、脫節(jié)等現(xiàn)象。當(dāng)然除上述的要素外,還要考慮膠料的種類(lèi)、配方、塑性、設(shè)備負(fù)荷、溫度、硫化管長(zhǎng)度等要素的影響。

- 電纜工藝技術(shù)之南洋電纜塑料擠出及牽引速度

- 一般用精密級(jí)J分度熱電偶用絞合導(dǎo)體補(bǔ)償導(dǎo)線(xiàn)(JX-GS-VVR)

- 光纖復(fù)合架空地線(xiàn)OPGW-2S3/72B1(0/94-64.9)

- 電纜使用高低溫濕熱環(huán)境試驗(yàn)箱的選擇應(yīng)遵循以下五條基本原…

- 拖鏈電纜是什么?全封閉鋼鋁電纜拖鏈

- 耐熱電纜的應(yīng)用,特種耐熱電纜特性分析

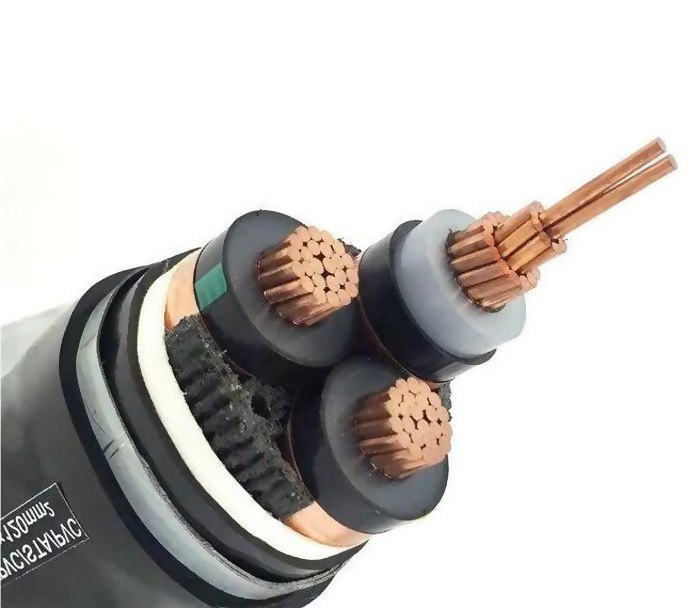

- 金聯(lián)宇電纜,超高壓電纜制造廠(chǎng)商制造工藝的一些特點(diǎn)

- 電纜整治,哈市將以電線(xiàn)電纜生產(chǎn)企業(yè)、銷(xiāo)售市場(chǎng)相對(duì)集中地為…

- 大卡車(chē)撞斷電線(xiàn)開(kāi)溜宿遷退伍小伙騎車(chē)狂追

- 電纜電工訊息 風(fēng)電技術(shù)走出去進(jìn)軍海外市場(chǎng)